آرشیو برچسب های: آهن مجد

ما در مجموعه شرکت های آهن مجد چه خدماتی ارائه می کنیم ؟

ما در مجموعه شرکت های آهن مجد چه خدماتی ارائه می کنیم ؟ مجموعه شرکت

روشهای تولید گندله(روش زنجیر متحرک یا لورگی)

روش زنجیر متحرک یا لورگیLurgi-Dravo or Straight Traveling Grate)) تکنولوژیStraight Traveling Grate

روشهای تولید گندله(تولید گندله به روش کوره افقی دوار(Grate Kiln))

روشهای تولید گندله(تولید گندله به روش کوره افقی دوار(Grate Kiln)) یکی از

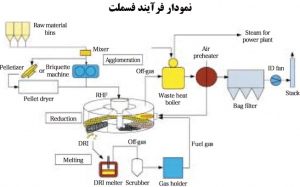

فناوریهای آهن اسفنجی(فرایند احیاء مستقیم Circored)

فرایند احیاء مستقیم Circored، یک فرایند دو مرحلهای بستر متحرک است. این

فناوریهای آهن اسفنجی(FASTMET & FASTMELT)

فناوریهای آهن اسفنجی(FASTMET & FASTMELT) FASTMET یک فرایند تولید آهن اسفنجی است

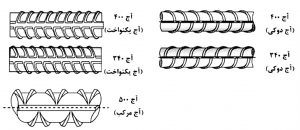

طرز تشخیص انواع میلگرد

امروزه شاید یکی از مسائل و دغدغه مهندسین عمران تشخیص صحیح

تفاوت شمش، بیلت، بلوم و اسلب

تفاوت شمش، بیلت، بلوم و اسلب این ۴ محصول، کالاهای فولادی نیمه

تفاوت تکنولوژی PERED با دیگر روشهای تولید آهن اسفنجی

تفاوت تکنولوژی PERED با دیگر روشهای تولید آهن اسفنجی تکنولوژیهای جدید

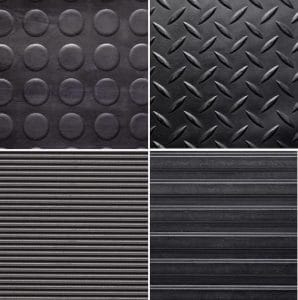

ورق آجدار و استانداردهای آن(بخش سوم و پایانی)

مزایای ورق آجدار سطح براق و انعطاف پذیری بالا در عین

ورق آجدار و استانداردهای آن(بخش دوم)

ورق آجدار ورقهای آجدار تحت عنوان ورقهای شطرنجی، ورقهای برجسته و

2 Comments