کوره قوس الکتریکی چه تاریخچهای دارد؟

کوره قوس الکتریکی نسبت به دیگر کورههای ذوب فلزات، تاریخچهای بهروزتر دارد. جالب است بدانید دیرینگی ذوب فلزات در تمدن بشر به سده چهارم قبل از میلاد باز میگردد. مصریان باستان در آن زمان سازوکاری برای ذوب فلزات ابداع کردند. از آن زمان تاکنون، بهینهسازیهای زیادی برای کورههای قدیمی اعمال شد. پس از گذشته سدههای متمادی، فناوری در حوزههای مختلف گسترش پیدا کرد. این توسعه فناوری، شرایط ساخت کوره قوس الکتریکی را فراهم کرد. ماجرای ساخت این کوره، حکایتی است جالب و خواندنی. دیرینگی ساخت این کورهها به سده نوزده میلادی باز میگردد. جالب است بدانید در ۱۸۰۸ میلادی، سِر همفری دیوی، شیمیدان بریتانیایی، عنصرهای سدیم، پتاسیم، کلسیم، استرانیم و باریم را کشف کرد. این شیمیدان، اولین دانشمندی بود که توانست قوس الکتریکی با دما و نور بسیار زیاد تولید کند. دستاوردهای این شیمیدان در صنعتِ آن روزگار کاربرد چندانی نداشت.

از ماجرای کشف قوس الکتریکی سالها گذشت تا اینکه در نهایت در ۱۸۷۸، ارنست ویلیام زیمنس، مهندس فقید آلمانی، نخستین کوره قوس الکتریکی دنیا را ساخت. کورهای که از آن صحبت میکنیم، ۲ کیلوگرم قراضه آهن را در ۲۰ دقیقه ذوب میکرد. به دنبال موفقیت کورهای که زیمنس ساخت، شرایطی برای ساخت کورههای قوس الکتریکی مهیا شد. مدتی بعد فرانسویها از نخستین کوره صنعتی قوس الکتریکی در ۱۸۹۰ میلادی پرده برداشتند. آوازه این کوره بر سر زبان انجمنهای بینالمللی فولاد در سرتاسر جهان افتاد.

در نتیجه آمریکاییها از مهندسهای فرانسوی برای ساخت کورههای قوس الکتریکی دعوت کردند. ماحصل این تلاش به ساخت این کورهها در شرکت فولادسازی هالکومِ (Halcomb) آمریکا بود. در آن زمان برای تولید قوس الکتریکی به برق زیادی نیاز بود. خوشبختانه با پیشرفت صنعت برق، شرایط برای تولید قوس الکتریکی در صنایع با هزینهای مناسب، مهیا شد. به همین دلیل پای این کورهها به صنایع مختلف در سرتاسر دنیا باز شد.

کوره قوس الکتریکی چه کاربردی دارد؟

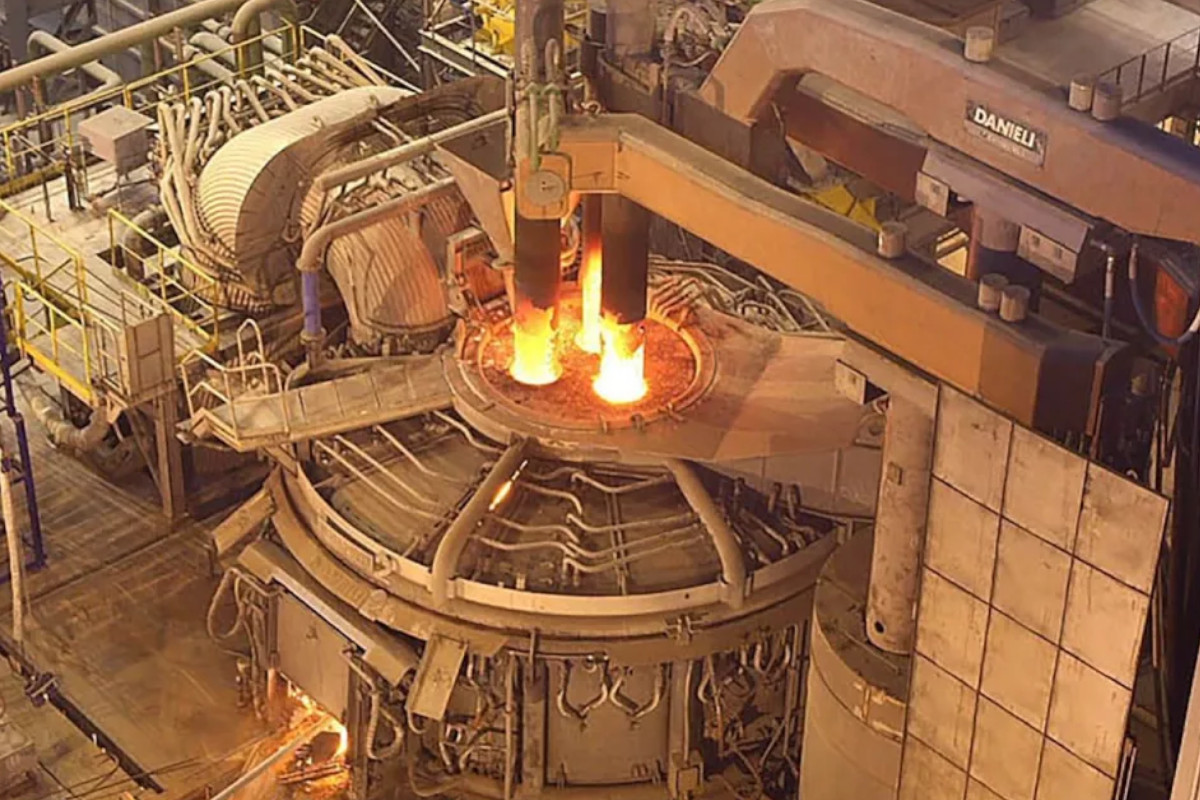

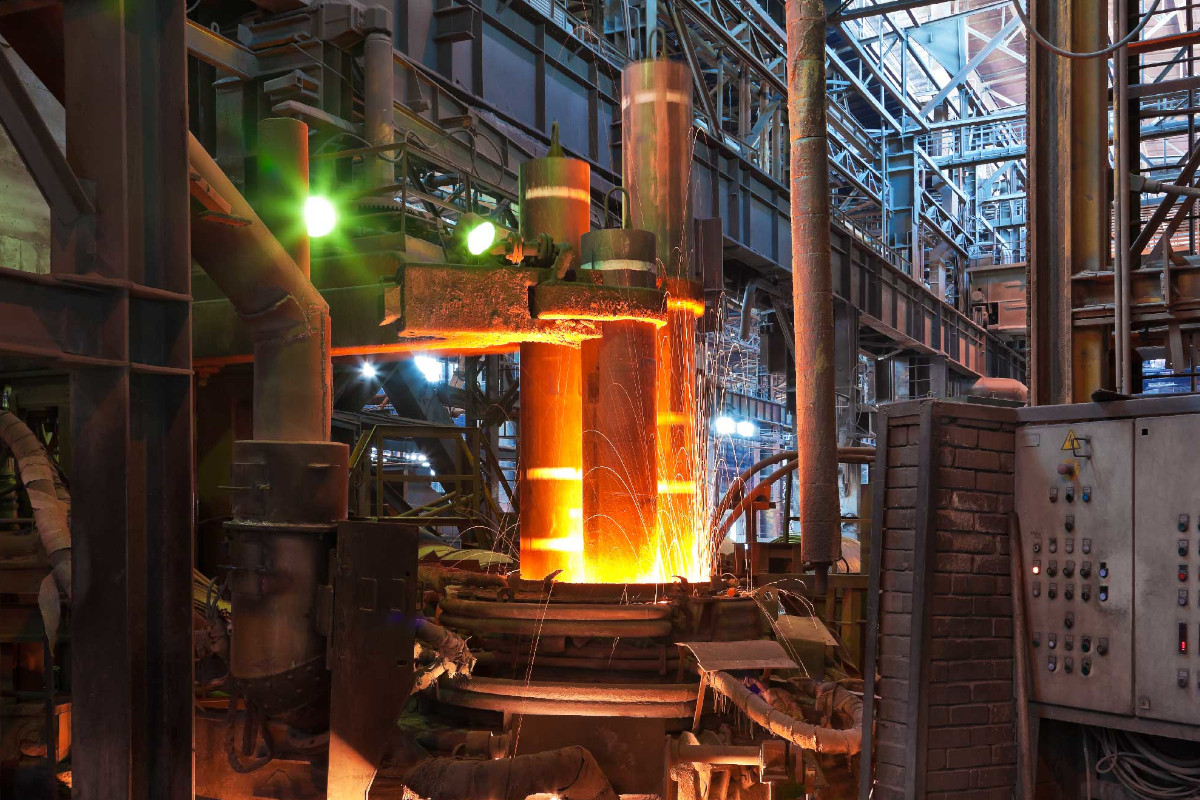

کوره قوس الکتریکی که با نام Electric Ark Furnace در دنیای آهنآلات شهرت دارد، کورهای برای ذوب مواد فلزی است. همانگونه که اشاره کردیم و از نام این کوره پیداست، فرایند ذوب با ایجاد قوس الکتریکی انجام میشود. اطمینان داریم بهخوبی با عملکرد کوره آشنا هستید. در نتیجه اجازه دهید کمی برای شما از قوس الکتریکی بگوییم. قوس الکتریکی، پدیدهای فیزیکی است که در آن جریان الکتریکی از طریق فاصلهای بین ۲ الکترود عبور میکند. گذر جریان الکتریکی از بین این ۲ الکترود، حالتی کمانمانند دارد. به همین دلیل به آن قوس الکتریکی میگویند. قوسی که از آن صحبت میکنیم زمانی ایجاد میشود که یک ولتاژ بالا به اندازه کافی بین الکترودها اعمال میشود. در این حالت، جریان الکتریکی، گاز یا محیط دیگری را یونیزه میکند.

قوس الکتریکی به دلیل خواص خاص خود از جمله دمای شدید، نوردهی، و قدرت زیاد، در بسیاری از صنایع استفاده میشود. برای نمونه، در کارخانهها و صنایع برق، قوس الکتریکی در فرآیندهای جوشکاری و برش فلزات کاربرد دارد. همچنین، در روشهای نورپردازی و چراغهای نئون نیز از قوس الکتریکی بهره برده میشود.

با توجه به توضیحهایی که مطرح شد، متوجه شدهاید که قوس الکتریکی گرمای سوزانی دارد. از این گرما در صنعت فولاد برای ذوب آهن کمک گرفته میشود. برای تعریف از کوره قوس الکتریکی کافی است به این نکته اشاره کنیم که این کوره دمایی حدود ۱۶۰۰ درجه سانتیگراد تولید میکند. به لطف این گرمای بسیار زیاد، آهن قراضه، آهن اسفنجی، شمش چدن کوره بلند، آلیاژهای چدن و فولاد بهراحتی ذوب میشود.

کوره قوس الکتریکی چگونه کار میکند؟

همانگونه که درباره کاربرد کوره قوس الکتریکی توضیح دادیم، در این کوره الکترودهایی کربنی تعبیه شده است. جریان الکتریکی، الکترونهایی را در این کوره ایجاد میکند. این الکترونها در مسیری رسانا تولید میشوند. در این مسیر، اگر شکاف گازی با جریانی با شدت بسیار زیاد و اختلاف دهانه باریک و پتانسیل زیاد وجود داشته باشد. گازی میان شکاف دوگانه یونیزه با شکست الکتریکی به ایجاد قوس در این شکاف منجر میشود. جالب است بدانید کورههای قوس الکتریکی، در انواع مختلفی ساخته میشود. جالبتر اینکه عملکرد این کورهها نیز با یکدیگر متفاوت است. برای آشنایی با انواع کورههای قوس الکتریکی و عملکرد آنها، در ادامه با ما همراه باشید.

کوره قوس الکتریکی چه انواعی دارد؟

برای شما گفتیم که حدود یک چهارم از فولاد دنیا در کورههای قوس الکتریکی تولید میشوند. این آمار در بازههای زمانی متفاوت، فرازوفرودهایی داشته است. برای نمونه محبوبیت کورههای قوس الکتریکی در ۱۹۹۰ افزایش پیدا کرد. در آن زمان، حدود ۴۰ درصد از فولاد تولیدشده در سرتاسر دنیا از کورههای قوس الکتریکی بدست میآمد. افزایش کاربرد این کورهها برای ذوب آهن فولادهای ساده کربنی، شرایطی برای تولید انواع مختلف آنها فراهم کرده است. تجربه ثابت کرده در دنیای ذوب آهن، ۲ نوع اصلی برای این کورهها در نظر گرفته میشود. این کورهها در دستهبندیهای قوس غیرمستقیم و قوس مستقیم، قرار میگیرند. تفاوت اصلی میان کوره قوس غیرمستقیم و قوس مستقیم را میتوان در انتقال جریان در بین الکترودها دانست. کورههای غیرمستقیم، قوس الکتریکی را بین الکترودها ایجاد میکنند.

سازوکار این کورهها از این قرار است که ۲ یا ۳ الکترود در آنها تعبیه میشود. از این تعداد، ۲ الکترود دارای جریان برق تک فاز هستند. ۳ الکترود نیز در این کورهها با جریان ۳ برق ۳ فاز برقرار میشود. از طرف دیگر، در کورههای قوس مستقیم، قوس میان الکترود و شارژ ایجاد میشود. در نتیجه ۲ یا ۳ الکترود در کورههای قوس مستقیم تعبیه می شود. هر کدام از این الکترودها بهترتیب دارای جریان برق تک فاز، ۲ فاز و ۳ فاز هستند. سازوکار کورههای قوس الکتریکی مستقیم، شرایطی فراهم میکند تا ۳ الکترود در آنها برای ایجاد تناژهای کم و تناژهای زیاد استفاده شود.

انصافاً باید گفت کورههای قوس الکتریکی مستقیم، سودمندیهای بیشتری نسبت به کورههای قوس الکتریکی غیر مستقیم دارند. این شرایط زمینهای برای رواج این کورهها فراهم کرده است. به عبارت دیگر میتوان گفت کمتر مجموعهای را سراغ داریم که از کورههای قوس الکتریکی غیرمستقیم برای ذوب آهن استفاده کند. در ادامه برای شما از فایدههای کورههای قوس الکتریکی جریان مستقیم بیشتر صحبت میکنیم.

کوره قوس الکتریکی با جریان مستقیم چه مزایایی دارد؟

کوره قوس الکتریکی به دلیل عملکرد چشمگیر در ذوب آهن و مصرف بهینه، جای خود را در صنایع باز کرده است. این کوره مزایای ارزشمندی دارد که مهم ترینِ آنها، مصرف کمتر کوره قوس الکتریکی جریان مستقیم است. با توجه به توضیحاتی که از عملکرد این کورهها دادیم، حتماً متوجه شدهاید که الکترود، در این کورهها کاربرد بسیار زیادی دارد. در واقع، مهمترین ماده مصرفی این کورهها، الکترود است. کوره جریان مستقیم، الکترود بسیار کمتری نسبت به کورههای الکتریکی جریان غیر مستقیم مصرف میکنند. بر اساس آمارهای کارشناسی، مصرف کورههای الکتریکی جریان مستقیم چیزی حدود ۶۰ درصد کمتر است. یکی دیگر از مواد پرمصرف در این کورهها، مواد دیرگداز است. جالب است بدانید کورههای قوس الکتریکی مستقیم، مواد دیرگذار بسیار کمتری مصرف میکنند. مواد دیرگداز که بهآنها، نسوز هم میگویند، در درجه حرارت بسیار زیاد، خاصیت فیزیکی، شیمیایی و مکانیکی خود را حفظ میکنند.

به ویژگیهایی که گفتیم، مخلوطشدن راحتتر ترکیبات در حمام ذوب را هم اضافه کنید. سازوکار کورههای قوس الکتریکی مستقیم بهگونهای است که مواد را در حمام ذوب، راحتتر با هم مخلوط میکند. این کورهها به لحاظ مصرف انرژی نیز بهینهتر هستند. آزمایشها ثابت کرده کورههای قوس الکتریکی با جریان مستقیم، حدود ۵ درصد انرژی کمتری مصرف میکنند. این کورهها جریان برق ثابتتری در شبکه دارند و در درازمدت، پایداری بیشتری را در اختیار صنعتگران قرار میدهند. در مجموع باید گفت تجربه ثابت کرده برای تناژی بیشتر از ۴۰ تن بهتر است از کورههای قوس الکتریکی کمک گرفته شود.

کوره قوس الکتریکی چه معایبی دارد؟

دور از انصاف است اگر به مزایای کوره قوس الکتریکی اشاره کنیم، اما سخنی از معایب این کورهها به میان نیاوریم. کورههای قوس الکتریکی، مصداق بارز ضربالمثل هر چیزی بکاری، همان را درو میکنی هستند. درواقع میتوان گفت آهن قراضهای که داخل کوره ریخته میشود، کیفیت آهن تولیدشده را مشخص میکند. از طرف دیگر اگر آهن قراضه بهدرستی انتخاب نشود، الکترودها میشکند و مواد مذاب، سر ریز میشود. از آنجایی که عموماً آهن قراضه در کوره قوس الکتریکی ذوب میشود، آهن بدست آمده، کیفیت و ناخالصی کمتری دارد. ناگفته نماند شرایط متفاوتی در افزایش یا کاهش کیفیت آهن تولیدشده در کورههای قوس الکتریکی دخیل است. در نتیجه بسته به این شرایط ممکن است کیفیت و خلوص آهن تولیدشده، متفاوت باشد.

کوره قوس الکتریکی به چه مواد اولیهای نیاز دارد؟

نسخه واحدی برای مواد اولیه لازم در کورههای قوس الکتریکی نمیتوان پیچید. این کورهها با توجه به فراوانی شارژهای ذوب در نقاط جغرافیایی متفاوت و نوع مصرف این مواد، به ترکیبات اولیه مختلفی نیاز دارند. از طرف دیگر مقدار مصرف این ترکیبات نیز، عاملی برای انتخاب مواد اولیه لازم برای کورههای قوس الکتریکی بهحساب میآید. با این حال میتوان برآورد کرد که حدود ۸۰ درصد از شارژ ذوب از آهنهای اسفنجی بدست میآید. در این بین آهنهای قراضه و برگشتی نیز چیزی حدود ۲۰ درصد از باقیمانده مواد لازم برای ذوب آهن در کوره قوس الکتریکی را فراهم میکنند.

قیمت کوره قوس الکتریکی چقدر است؟

شرایطی متفاوتی در افزایش یا کاهش قیمت کورههای قوس الکتریکی دخالت دارد. در این زمینه میتوان به گنجایش و توان این کورهها اشاره کرد. ناگفته پیداست هرچقدر ظرفیت کوره بیشتر باشد، قیمت آن افزایش پیدا میکند. لازم به ذکر است که تولید کورههای قوس الکتریکی با ظرفهای کمتر از ۲۰۱۷ به بعد، رواج بیشتری پیدا کرده. دلیل این شرایط را میتوان در مصرف این کورهها جویا شد. همانگونه که بهتر از ما میدهید، آهنآلات در گروه محصولات بینالمللی قرار دارند که قیمت جهانی آهن، ارزش آن را مشخص میکند. در نتیجه نوسانهای داخلی و خارجی، تاثیر مستقیمی روی قیمت کوره قوس الکتریکی دارد.

چه محصولات فلزی از آهن کوره قوس الکتریکی ساخته میشود؟

آهنی که از کورههای قوس الکتریکی بدست میآید را در صنایع بیشماری استفاده میکنند. مصرف اصلی این آهن در صنعت ساختمان است. در این زمینه میتوان به انواع ناودانی، میله، تسمه، میلگرد آجدار و طیف گستردهای از انواع گریدهای فولاد اشاره کرد. فولاد mo40 و فولاد ck45 از گریدهای فولادی است که با آهن بدست آمده از کورههای قوس الکتریکی ساخته میشود.

کوره قوس الکتریکی چه قسمتهایی دارد؟

سازوکار کورهها بهگونهای است که گرمای بسیار زیادی در آنها تولید میشود. با این حال از آنجایی که با کورهای برای ذوب آهن روبهرو هستیم، دمایی بسیار بیشتر از دمای دیگر کورهها (حدود ۳۰۰۰ درجه سانتیگراد) در آن تولید میشود. برای کاهش این دما، بدنه و سقف کوره را با لولههای آبگرد، پوشش میدهند. کورههایی که از آنها صحبت میکنیم ۳ بخش اصلی دارند. اولین قسمت این کورهها، کف آنهاست. دیوار جانبی و سقف، دیگر قسمتهای کورههای قوس الکتریکی را تشکیل میدهند. سقف، کلاهکی سبک است که استحکام لازم را برای مقاومت دربرابر گرمای بسیار زیاد دارد. صنعتگران ۳ سوراخ در سقف این کورهها در نظر میگیرند. الکترودها از این سوراخها به داخل کوره هدایت میشود. این سقف به گونهای طراحی شده تا همراه الکترودها جابجا شود.

در مرحله بعد به دیواره جانبی کوره میرسیم. این دیواره، استوانهای است و داخل آن با مواد نسوز، پوشانده شده. در قسمت بیرون این دیواره نیز لولههای آبگرد تعبیه شده تا حرارت بیشازحد کوره، کاهش داده شود. در نهایت به کف کوره قوس الکتریکی میرسیم. کف کوره، همانند سقفِ آن، حالتی قوسیشکل دارد. با این حال برخلاف سقف کوره، عمق قسم قوسیشکلِ کف کوره کمتر است. صنعتگران، دیوارههای کوره را با آجرهای مختلفی پوشش میدهند. آجر منیزیتی، آجر شاموتی و آجر آلومینی از آجرهای رایجی است که برای پوشش دیواره کوره قوس الکتریکی کاربرد دارد.

کوره قوس الکتریکی را کدام کارخانهها استفاده میکنند؟

اکنون که با عملکرد کورههای قوس الکتریکی آشنا شدید و در جریان سازوکار این کورهها قرار گرفتید، فرصت مناسبی است تا با هم ببینیم کدام کارخانههای داخلی از این کورهها بهره میبرند. در این زمینه با فهرستی بلندوبالا روبهرو هستیم. برای نمونه میتوان به شرکت ذوب نورد توانارام اشاره کرد. این شرکت، زیرمجموعهای از گروه صنعتی پارس به حساب میآید. شرکت فولاد آلیاژی ایران نیز بهعنوان یکی دیگر از شرکتهای فعال در حوزه ذوب آهن شناخته میشود. این شرکتها روشهای مختلفی برای ذوب آهن اتخاذ میکنند. یکی از این روشها، بهرهگیری از کوره قوس الکتریکی است.

شرکتهای تولید کننده کوره قوس الکتریکی

خوشبختانه شرکتهای ایرانی بیشماری به ساخت کورههای قوس الکتریکی مشغول هستند. گروه صنعتی مبتکران، غرب فلز، پولاد تجهیز ایرسا، مهندسی سپاهان القا و آرمان توانا راه آریا از شرکتهای شناختهشدهای هستند که ید طولایی در ساخت کوره قوس الکتریکی دارند.

کوره قوس الکتریکی چه مشخصاتی دارد؟

کورههایی که توسط صنعتگران ایرانی تولید میشوند، عموماً از قدرت حرارتی حدود ۷ میلیون کالری در ساعت برخوردارند. تعداد ۴۸ مشعل گازی در یک طرف از این کورهها تعبیه شده است. مقدار تولید این کوره چیزی معادل ۲۵۰ تن در ساعت است. نهایت دمای این کوره برابر با ۱۰۰۰ درجه سانتیگراد است. سازوکاری برای نگهداری لولهها در داخل کوره، هزینه نگهداری کم، ردیابی دقیق لولهها در داخل کوره و رصد وضعیت کوره در حین کار از دیگر ویژگیهای کوره قوس الکتریکی بهحساب میآید. لازم به ذکر است، ویژگیهایی که مطرح کردیم، برای کورههای عمومی در نظر گرفته شده است. این کورهها بسته به عملکرد و ظرفیت، ویژگیهای متفاوتی نیز ممکن است داشته باشند.

سخن پایانی

کوره قوس الکتریکی، روشی مناسب برای ذوب انواع ضایعات آهن خانگی، صنعتی و ضایعات کهنهای مانند قوطیهای کنسرو است. امیدواریم با توجه به توضیحاتی که درباره کورههای قوس الکتریکی مطرح کردیم، اطلاعات کاملی درباره این کورهها بدست آورده باشید. در پایان از آنجایی که مطمئن هستیم شما هم تجربههای سودمندی از کوره قوس الکتریکی دارید، خواهشمندیم این تجربههای مفید را در قسمت نظرات با ما و دیگر خوانندهها به اشتراک بگذارید.

چکیده کوره قوس الکتریکی

شامل یک حمام بزرگ و کم عمق با لایه نسوز اسیدی یا بازی و الکترودهای کربنی بر بالای بستر ذوب میباشد که میتوانند بالا و پایین بروند. جریان الکتریکی از ترانسفورمرها به این الکترودها وارد میشود. آهک برای حذف ناخالصیها و تشکیل سرباره به ذوب اضافه میشود. فلزی که مذاب را تشکیل میدهد، قراضه با ترکیب شناخته شده است. هنگامی که کوره با قراضه شارژ شد، الکترودها پایین آورده میشوند و جریان الکتریکی برقرار میگردد. سپس الکترودها بالا میروند و قوس الکتریکی از الکترود به فلز برقرار و ذوب شدن آغاز میشود. دما در نزدیکی نوک الکترود به حدود ۴۱۰۰ درجه سانتی گراد میرسد که قراضه را ذوب میکند. آهک، فلوراسپار¹، کربن و فروآلیاژها برای اکسیژنزدایی فلز نیز اضافه میشوند.

کوره EAF میتواند برای تولید فولادهای پرآلیاژ، HSS،فولاد پراستحکام و غیره مورد استفاده قرار گیرد. این امر به دلیل کنترل بیشتری بر ناخالصی و در نتیجه بر فولادسازی امکان پذیر است. در حال حاضر از آن به طور فزاینده ای برای تولید فولاد معمولی استفاده میشود. اندازه EAFها از محدوده ظرفیت کوچک حدود یک تن برای استفاده در کارخانههای ریختهگری جهت تولید محصولات چدنی، تا حدود ۴۰۰ تن برای فولادسازیها دربرمیگیرد (ظرفیت EAFهای مورد استفاده در آزمایشگاههای تحقیقاتی و در دندانپزشکی ممکن است تنها چند ده گرم باشد).

فلوریت، یک کانی با اهمیت صنعتی است که از کلسیم و فلوئور(fluorine) تشکیل یافته است. این کانی در گستره وسیعی از فرآیندهای شیمیایی، متالورژی و سرامیک سازی بکار گرفته میشود. نمونههایی با شفافیت و رنگ منحصر به فرد، به شکل سنگ جواهر برش خورده تا در ساختن اشیاء زینتی مورد استفاده قرار گیرند. فلوریت بواسطه فرآیندهای هیدروترمالی، در رگهها نهشته میگردد. در این سنگها، فلوریت اغلب به عنوان یک کانی گانگ (gangue) همراه با کانههای فلزی ایجاد میگردد. فلوریت همچنین در شکستگیها و حفرات برخی از سنگهای آهک و دولومیتها یافت میگردد. این کانی یک کانی بسیار معمول سنگ ساز (rock-forming mineral) میباشد که در بخشهای زیادی ازجهان یافت میگردد. در صنعت معدنکاری، فلوریت اغلب تحت نام “فلوراسپار” نامیده میشود.

کوره EAF(قوس الکتریکی) روش ساده و مؤثری را برای ذوب گریدهای مختلف قراضه و سپس انجام عملیات تصفیه فلز تا مشخصات مورد نظر فراهم میکند. این کوره برای ساخت انواع فولاد از جمله فولادهای ابزار و فولادهای آلیاژی مفید است. همچنین امکان استفاده از قراضه ارزان را فراهم میکند. مزیت کلیدی ذوب کردن با EAF این است که امکان تصفیه مذاب و همچنین تولید فولادهای کم کربن وجود دارد. کوره EAF عمدتا برای ساخت فولاد مورد استفاده قرار میگیرد و شامل مواردی همچون بدنه نسوز چینی شده و الکترودها میباشد.

الکترودها مقطع گرد دارند و با کوپلینگ رزوه شده به هم متصل میگردند به طوری که با فرسایش یک قطعه الکترود میتوان الکترود جدید را به آن اضافه نمود. قوس الکتریکی بین مواد شارژ و الکترود برقرار میشود. شارژ کوره هم توسط جریان الکتریکی عبوری از شارژ و هم توسط انرژی تابشی ساطح ساطح شده از قوس گرم میشود.

الکترودها توسط سیستم موقعیت یابی خودکار بالا و پایین میروند. برای موقعیت یابی، از وینچ بالابر برقی یا سیلندرهای هیدرولیک استفاده میشود. سیستم تنظیم، جریان برق ورودی تقریبا ثابت در طی ذوب کردن شارژ را حفظ میکند حتی اگر قراضه زیر الکترودها در هنگامی که ذوب میشود جابجا شود. از دکل بازوی نگهدارنده الکترودها برای انتقال جریان برق به الکترودها استفاده میشود.

ترانسفورمر برای محافظت از حرارت کوره در یک اتاق نصب میشود. بدنه نسوز چینی شده هم با سقف قابل جابجایی از سیستم برق جدا شده است.

پایین کوره، با آجرهای نسوز و مواد نسوز بی شکل پوشیده شده است. کوره بر روی یک سکوی کج کردن ساخته شده است به طوری که فولاد مذاب را میتوان به درون ظرف دیگری(پاتیل) برای انتقال به فرایند بعدی ریخت. برای جلوگیری از آلایندگی فولاد مذاب با نیتروژن و سرباره کورههای مدرن دارای مجرای تخلیه از کف در محل ناودانی تخلیه مذاب میباشند. در برخی از کارخانههای جدید، از روشهای مختلف پیش گرم قراضه به منظور کاهش مصرف برق و افزایش بهرهوری استفاده میشود.

کوره قوس الکتریکی، سازوکاری سودمند برای ذوب انواع آهنآلات فراهم میکند. صنعتگران به لطف این کورهها، آهنآلاتی مانند آهن اسفنجی، آهن قراضه و شمش چدن را ذوب میکنند. همانگونه که از نام این کورهها متوجه شدهاید، فرایند ذوب آهن در این کوره با قوس الکتریکی انجام میشود. وقتی از کورههای قوس الکتریکی صحبت میکنیم، منظور محفظهای است که حرارت بسیار زیادی با قوس الکتریکی در آن تولید میشود. این روش، سازوکاری رایج در ذوب آهن به حساب میآید. برای اثبات این ادعا کافی است نگاهی به آمار ذوبآهن در انجمنهای فولادِ بینالمللی بیندازید. بر اساس آمارِ این انجمنها، چیزی حدود یکچهارم از فولاد دنیا با کورههای قوس الکتریکی، ذوب میشود. این روش در ایران نیز رواج چشمگیری دارد. از آنجایی که رسم داریم اطلاعات سودمندی از دنیای فولاد پیش روی همراهان خود قرار دهیم، با هم نگاهی به اطلاعات جالبی درباره کوره قوس الکتریکی میندازیم.