مقدمه

در ادامه این مقاله می خوانیم که روش های تولید آهن اسفنجی چگونه می باشد؟ همچنین می خواهیم به بررسی مزایا و ویژگی های هر یک از روش های تولید این نوع آهن بپردازیم.

علاوه بر این مطالبی را هم در مورد کنسانتره، سنگ آهن و تولید آهن اسفنجی ارائه می دهیم. به عبارت دیگر مطالبی را در مورد کارخانه های تولید کننده این نوع آهن چه در خارج و چه در داخل کشور بیان می کنیم. لذا افراد می توانند با مطالعه این محتوا با روش های مختلف تولید این نوع آهن و مزایایی که دارد، آشنا شوند.

گندله سنگ آهن از احیای مستقیم سنگ آهن به دست میآید با عیار ۶۷% احیا میشود(اکسیژن آن طی عملیات احیای مستقیم، بدون نیاز به ذوب سنگ آهن حذف میشود) و گندله متخلخل یا آهن اسفنجی از آن بدست میآید. این ماده در صنعت فولادسازی پس از ذوب شدن و احیا، در فرآیند ریختهگری به سه شکل اسلب (تختال)، بیلت (شمش) و میلگرد در میآید.

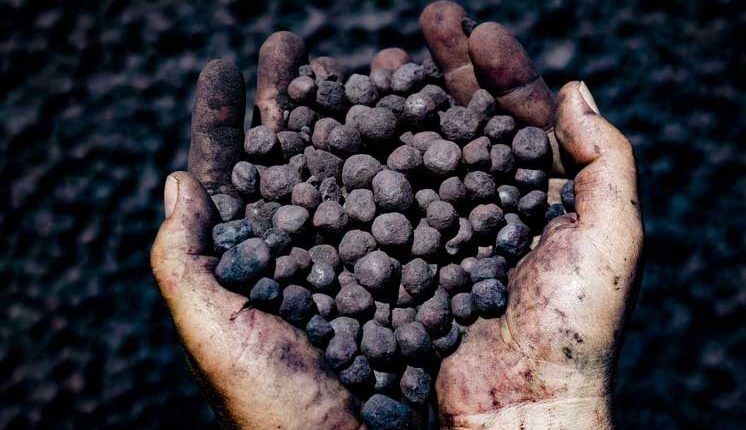

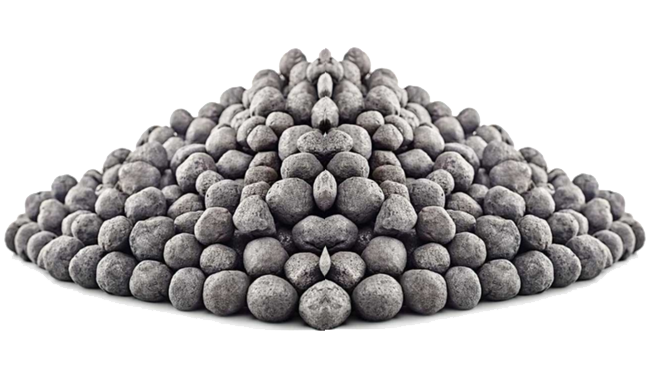

شکل ظاهری آهن اسفنجی

شکل ظاهری آهن اسفنجی مورد مصرف کارخانه های به صورت قطعات کروی و مانند اسفنج است و به همین دلیل به آهن اسفنجی معروف شده است. چنین موادی که حدود ۵% از فولاد جهان از آن تولید میشود، دارای عیار بالای آهن بوده و یکی از پراستفادهترین محصول در صنایع فولادسازی میباشد.

آهن اسفنجی، دلیل نامگذاری و ریشه انگلیسی آن

آهن اسفنجی از جمله مواد اولیه و محصولاتی است که از کنسانتره سنگ آهن بدون ذوب کردن تولید می شود. یعنی این ماده طی فرایند های احیای سنگ آهن به دست می آید. همان طور که می دانیم روش های تولید آهن اسفنجی متفاوت و مختلف هستند. ولی از میان این روش ها یکی از آن ها به عنوان مرسوم ترین و مناسب ترین روش شناخته می شود. به همین منظور این روش که دارای مزایا و ویژگی های گسترده است، مورد قبول تمامی افراد و تولید کنندگان می باشد. روش های مختلف تولید این نوع آهن از طریق روش احیای مستقیم سنگ های آهن می باشد. یعنی در این روش ها سنگ آهن را به شکل گلوله ای یا کروی در می آورند. سپس این سنگ ها حالت اسفنجی به خود می گیرند و دارای سوراخ های کوچکی می باشند. به همین منظور می توان گفت این ویژگی ظاهری این نوع آهن یعنی حالت اسفنجی بودن و داشتن سوراخ های کوچک سبب نامگذاری آن شده است.

این نوع آهن دارای عیار بسیار بالایی از آهن می باشد. به همین منظور یکی از دلایل متداول بودن و استفاده گسترده از آن کمبود ضایعاتی همچون ضایعات آهنی باشد. همان طور که در بالا اشاره کردیم به روش احیای مستقیم سنگ آهن، آهن اسفنجی می گویند. یعنی بر اساس این روش بدون ذوب کردن سنگ آهن، آهن های اسفنجی تولید می شوند. پس ریشه انگلیسی آهن های اسفنجی، احیای مستقیم سنگ های آهن میباشد.

روش های تولید آهن اسفنجی از کنسانتره و مواد بازیافتی + مزایا و معایب هر روش

همان طور که در بالا اشاره کردیم روش های تولید آهن های اسفنجی می تواند متفاوت و مختلف می باشد. اما مهم ترین مراحل تولید آن ها، تولید آهن های اسفنجی با استفاده از گاز طبیعی، زغال حرارتی و روش احیای مستقیم میدرکس می باشد. در روش تولید آهن های اسفنجی با استفاده از گاز طبیعی و ذغال حرارتی اکسیژن سنگ آهن در کمترین دما از بین می رود. یعنی می توان گفت در دمای کمتر از ۱۱۰۰ درجه سانتی گراد، اکسیژنی که در سنگ آهن وجود دارد، حذف می شود. علاوه بر این امروزه با توجه به روش های پیشرفته ای که به وجود آمده است، آهن های اسفنجی از کنسانتره و مواد بازیافتی نیز تولید می شوند.

اما در روش میدرکس که به عنوان مهم ترین و مرسوم ترین روش تولید آهن های اسفنجی به شمار می رود، به محل کارخانه و منابع در دسترس آن بستگی دارد. به عبارت دیگر از مهم ترین و پر کاربرد ترین روش های تولید آهن اسفنجی می توانیم به موارد زیر اشاره کنیم:

- روش میدرکس: در روش تولید میدرکس سنگ های آهن بدون نیاز به واسطه احیا می شوند. چرا که دارای عیار ۶۷ درصد می باشند. یعنی گاز طبیعی بر اساس حرارت دو نوع گاز تولید می کند که این دو گاز وارد کوره می شوند. سپس این گازها با اکسیژنی که در سنگ آهن مذاب وجود دارد، مخلوط می شوند و سنگ آهن احیا می شود. اینگونه است که آهنگ های اسفنجی با عیار بسیار بالایی تولید می شوند.

- روش کوره تونلی: این روش تولید از دهه ۹۰ میلادی شناخته و رایج شده است. به همین منظور به عنوان روش تولید آهن اسفنجی مقیاس کوچک مورد استفاده قرار می گیرد. یکی از مزایای این روش نسبت به روش های دیگر این است که دارای فشار بیشتری برای انجام روش احیا می باشد. یعنی روش احیا با سرعت بالاتری انجام می شود. از طرفی میتوان گفت محصول خروجی از این نوع کوره ها به شکل لوله/استوانه توپر است که ممکن است قطر آن دچار تغییر شود.

جایگزین آهن اسفنجی در صنایع ذوب آهن و فولاد چیست؟

همان طور که می دانیم در گذشته در صنایع ذوب آهن و فولاد از محصولات و مواد اولیه متفاوتی استفاده میکردند. یعنی میتوان گفت جایگزین آهن اسفنجی در صنایع ذوب آهن و فولاد در گذشته قراضه و مواد دیگری بوده است. اما امروزه یکی از اصلی ترین مواد در صنایع ذوب آهن و فولاد آهن اسفنجی میباشد. چرا که دارای مزایا و کاربردهای بسیاری است.

امروزه تولید کنندگان به دلایل مختلفی تمایل به استفاده از آهن های اسفنجی دارند. یکی از عوامل کمبود انرژی در کشور می باشد. اما یکی دیگر از عوامل مهم و اساسی کمبود قراضه است. مطابق بررسی ها، صنایع ذوب آهن موجود در کشور تقریباً به ۳ میلیون تن آهن قراضه/بازیافتی نیاز دارند، اما تولید آهن قراضه در کشور تقریبا نصف این مقدار است. همینطور واردات این نیازمندی نیز به خوبی امکان پذیر نیست و صنایع ذوب آهن نمیتوانند با اتکا بر بازیافت و آهن قراضه به تولید خود ادامه دهند.

به همین منظور امروزه تمامی کارخانههایی که در گذشته در صنایع ذوب آهن و فولاد از آهن قراضه و آهن بازیافتی استفاده میکردند، آهن اسفنجی را جایگزین آن کردهاند.

خرید و فروش آهن اسفنجی

بازرگانی آهن مجد، دارنده عنوان بزرگترین شرکت بازرگانی فعال در حوزه آهن و فولاد، مفتخر است تا به تکیه بر علم روز و سابقه طولانی واسطی مطمئن میزبان شما برای خرید و فروش آهن اسفنجی (گندله) باشد، برای دسترسی به پیشنهادات خرید و فروش به این لینک مراجعه کنید.

میزان تولید آهن اسفنجی در یک کارخانه وابسته به چه عواملی است؟

آهن های اسفنجی به دلیل این که نیاز به سرمایه گذاری دارند، در مقیاس های کوچک و مناسبی طراحی و تولید شده اند. اما می توان گفت همین مقیاس کوچک سبب خاص و جذاب بودن این نوع فلز ها شده است.

می دانیم که میزان تولید آهن اسفنجی در یک کارخانه وابسته به عوامل مختلفی میباشد. مهم ترین عوامل میتواند میزان در دسترس بودن گاز طبیعی و زغال باشد. لذا میزان تولید آهن اسفنجی به این دو عامل وابسته میباشد. یعنی هرچه میزان این دو نوع سوخت در یک کارخانه بیشتر باشد، میزان تولید آهن های اسفنجی نیز بیشتر خواهد بود و بالعکس.

با توجه به که گزارش هایی که تاکنون منتشر شده است، بیش از %۹۰ درصد از کارخانه های کشورها، از این دو نوع سوخت(زغال سنگ و گاز طبیعی) برای تولید انواع آهن اسفنجی استفاده میکنند. که درواقع آنها با استفاده از کنسانتره سنگ آهن و مواد بازیافتی نیز میتوانستند این محصول را تولید کنند. لذا این دو عامل در افزایش و کاهش میزان تولید آهن های اسفنجی نقش عمده دارند. علاوه بر این، تولید کنندگان نیز میتوانند با در نظر گرفتن عوامل دخیل در میزان تولید آهن های اسفنجی، به صورت تقریبی میزان تولیدات خود را تخمین بزنند. همچنین با در نظر گرفتن هزینه های تولید، میزان سود خود را نیز محاسبه و مشخص کنند.

کارخانه های خارجی و ایرانی تولید کننده آهن اسفنجی و حجم تولید آن ها:

در سراسر دنیا، کارخانه های مختلف و متعددی جهت تولید آهنهای اسفنجی تاسیس شدهاند. از طرف دیگر میتوان گفت حجم تولید آهن اسفنجی در این کارخانه ها متفاوت و البته به دلیل وجود محدودیت هایی، متغیر است و اما عمدتا بستگی به سرمایه گذاری انجام شده در آنها دارد. حجم تولید فولاد در سال ۲۰۱۷ در ایران، تقریباً هزار و هفتصد میلیون تن بوده است که می توان گفت تقریباً ۸۵ میلیون تن فولاد های تولید شده در کشور از آهن های اسفنجی تولید شده اند. علاوه بر این حجم تولید آهن های اسفنجی در سال ۲۰۱۵ در کشور ایران تقریبا ۲۵ میلیون تن بوده است. لذا تجارت آهن های اسفنجی در این کشور از اهمیت بسیاری برخوردار است.

کارخانه های ایرانی تولید کننده آهن های اسفنجی:

- کارخانه فولاد مبارکه اصفهان (ورود به وبسایت کارخانه فولاد مبارکه اصفهان)

- کارخانه فولاد گل گهر سیرجان (ورود به وبسایت شرکت توسعه آهن و فولاد گل گهر)

- کارخانه فولاد هرمزگان جنوب (ورود به وبسایت مجتمع فولاد خوزستان)

کارخانههای خارجی تولید کننده آهن اسفنجی:

- شرکت چینی China Baowu (بزرگترین تولید کننده آهن آلات دنیا در سال ۲۰۲۰ مطابق آمار وبسایت worldsteel)

- شرکت arcelormittal

- گروه شرکت های HBIS

بعد از تولید آهن اسفنجی چه اتفاقاتی میافتد؟!

همان طور که میدانیم بعد از تولید آهن اسفنجی تولید کنندگان به بررسی خواص آنها میپردازند. درواقع آنها تلاش می کنند تمامی مشخصات و ویژگی های این نوع آهن(مثل درجه خلوص، عیار، سختی و چگالی) مشخص کنند. همچنین میبایست تمهیداتی بیاندیشند تا از اکسید شدن این محصول ارزشمند جلوگیری شود، برای این منظور آهن اسفنجی را معمولا در انبار/سوله های سرپوشیده نگهداری میکنند. در مرحله بعد این محصول به وسیله بازرگانی و یا کارخانه فولادی خریداری شده و به کارخانه فولاد منتقل میشود تا مراحل بعدی روی آن انجام شوند.

معمولاً تولید کنندگان از روشهای مرسوم و جدید برای تبدیل آهن اسفنجی به فولاد استفاده میکنند. یعنی آنها برای تولید فولاد، آهن اسفنجی را به عنوان ماده اولیه انتخاب میکنند. سپس در این مرحله نوع گرید فولاد های تولید شده و خواص فیزیکی/شیمیایی آنها را مشخص و معین میکنند. همچنین میتوان گفت که در این روش تولید کنندگان آهن اسفنجی را با نسبت های مختلفی در کوره های قوس الکتریکی وارد کرده و در فرآیند تبدیل به فولاد میکنند.

سپس با توجه به کیفیت و نوع فولاد مورد نیاز مواد افزودنی به آنها میافزایند تا فولاد تولیدی در آزمون های استاندارد مورد نظر قبول شود. مواد افزودنی که به فولاد مذاب اضافه میشود طی حرارت به وسیله گاز به طور یکنواخت پخش میشوند و با یکدیگر ترکیب میشوند. اکثر تولید کنندگان از این روش برای تبدیل آهن اسفنجی به فولاد مذاب استفاده میکنند، گفتنی است که این روش در کنار آسان بودن، مزایای بسیاری نیز دارد.

روشهای تولید آهن اسفنجی از فولاد + مزایا و معایب هر روش

احیای مستقیم

یکی از جدید ترین روش های تولید آهن اسفنجی به فولاد، روش احیای مستقیم می باشد که تقریباً سال ۸۹ تولید کنندگان از این روش تولید فولاد بهره مند شدند. یکی از مهم ترین مزیت های این روش تولید کیفیت بالای محصولات تولیدی و سوددهی بسیار خوب می باشد.

روش پرد

علاوه بر این یکی دیگر از روش های تولید آهن اسفنجی به فولاد روش پرد بوده است که سال شروع استفاده از این روش ۲۰۰۶ می باشد. این روش نسبت به دیگر روش ها دارای مزیت های بسیاری است. یکی از مهم ترین مزیت های آن استفاده از تکنولوژی پیشرفته می باشد. همچنین این روش تولید سبب بهبود و افزایش فرایند احیا شده است. یعنی فرآیند احیا را ارتقا بخشیده است. درمورد تکنولوژی پرد بیشتر بدانید…

معایب

همان طور که میدانیم این روشها در کنار مزایایی که دارند، دارای معایبی نیز هستند. یکی از مهم ترین عیب های این دو روش نسبت به دیگر روش ها، بروز اشکالاتی توسط ناخالصی آهن های اسفنجی در تولید فولاد میباشد که هم حجم تولید شده فولاد و هم مدت زمان ذوب آن را کاهش میدهد که میتواند باعث بروز انحرافاتی در نتایج آزمایشگاهی شود. اما در هر صورت میتوان گفت که هر یک از روش های تولید آهن اسفنجی خواص و فواید مخصوص به خود را دارند.

جمع بندی

آهن اسفنجی از جمله محصولات و ماده های اولیه برای تولید محصولات فولادی مختلف و متنوع می باشد. لذا آن را از کنسانتره سنگ آهن تولید و طراحی می کنند. از میان روشهای مختلف تولید این نوع فراورده، روش کوره تونلی به عنوان مناسب ترین و مرسوم ترین روش شناخته می شود.

یکی از مهم ترین مزیت های این روش تولیدی، انعطاف پذیری بسیار خوب و بالا می باشد. به همین منظور اکثر تولید کنندگان از این روش تولید بهره مند می شوند. همچنین می توان گفت این مزیت سبب بهتر بودن و مناسب تر بودن این روش تولید نسبت به دیگر روش های تولیدی می باشد علاوه بر این در روش های تولید فولاد با استفاده از این نوع آهن، روش تبدیل آهن به فولاد مذاب از اهمیت بسیاری برخوردار است. چرا که به عنوان پر کاربرد ترین روش مورد استفاده قرار می گیرد. خلاصه اینکه افراد برای آشنایی با روش های تولید این نوع آهن و مزایایی که دارد، می توانند این محتوا را مطالعه کنند. همچنین آن ها می بایستی از میان روش های مختلف تولید آن پربهره ترین و ارزان ترین روش را برگزیند تا بتوانند در کنار کاهش مصرف انرژی و جلوگیری از آسیب های محیط زیستی، محصولات مورد نیازشان را به بهترین شکل ممکن تولید کنند.

بیشتر بدانید

طبق آمار ۶۶.۳% از فولاد خام جهان به روش کوره بلند و ۳۱.۲% نیز به روش احیای مستقیم و کورههای الکتریکی تولید میشوند. با وجود اینکه بیشترین تولید فولاد خام در جهان به روش کوره بلند است، اما به دلایل زیر روش احیای مستقیم در ایران و کشورهای در حال توسعه توجیهپذیر است:

- نسبت به استفاده از قراضه آهن، روش سریعتری است.

- هزینه راهاندازی کوره الکتریکی مناسبتر است.

- با توجه به منابع عظیم گازی در ایران و استفاده از گاز به عنوان ماده احیا کننده در روش احیای مستقیم، عملاً روش کوره بلند که بسیار گران و محدود است، مقرون به صرفه نمیباشد.

- روش احیای مستقیم مناسب محیط زیست است.

- عیار بالاتری نسبت به آهن خام دارد.

- استفاده از آهن اسفنجی، توجیه اقتصادی بهتری دارد.

- ذخیره یا حمل آهن اسفنجی راحتتر است و…